制造业数字化转型 以智能化技术研发应对疫情防控常态化与可持续发展

随着全球疫情进入常态化防控阶段,制造业面临着供应链波动、劳动力短缺、运营成本上升等多重挑战。与此可持续发展已成为全球共识,要求制造业在提升效率的降低能耗与排放。在这一背景下,数字化转型不再仅仅是提升竞争力的选项,而是关乎生存与可持续发展的必然路径。智能化技术研发,作为数字化转型的核心驱动力,正成为制造业应对新常态、实现绿色增长的关键。

一、疫情防控常态化下的制造业挑战与转型契机

疫情防控常态化改变了制造业的传统运营模式。社交距离要求、间歇性停工、跨境物流受阻等问题,凸显了传统依赖密集人力和固定供应链体系的脆弱性。危机亦催生机遇。远程监控、无人化生产、柔性供应链等需求激增,加速了制造业对数字化、智能化解决方案的探索与采纳。这种“压力测试”客观上推动了行业从被动适应转向主动变革,为深度数字化转型提供了现实动力和社会认知基础。

二、智能化技术研发:数字化转型的核心引擎

智能化技术研发并非单一技术的突破,而是一个融合了物联网(IoT)、大数据、人工智能(AI)、5G、数字孪生、机器人流程自动化(RPA)等技术的协同创新体系。其在制造业数字化转型中的作用主要体现在:

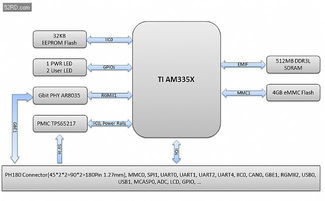

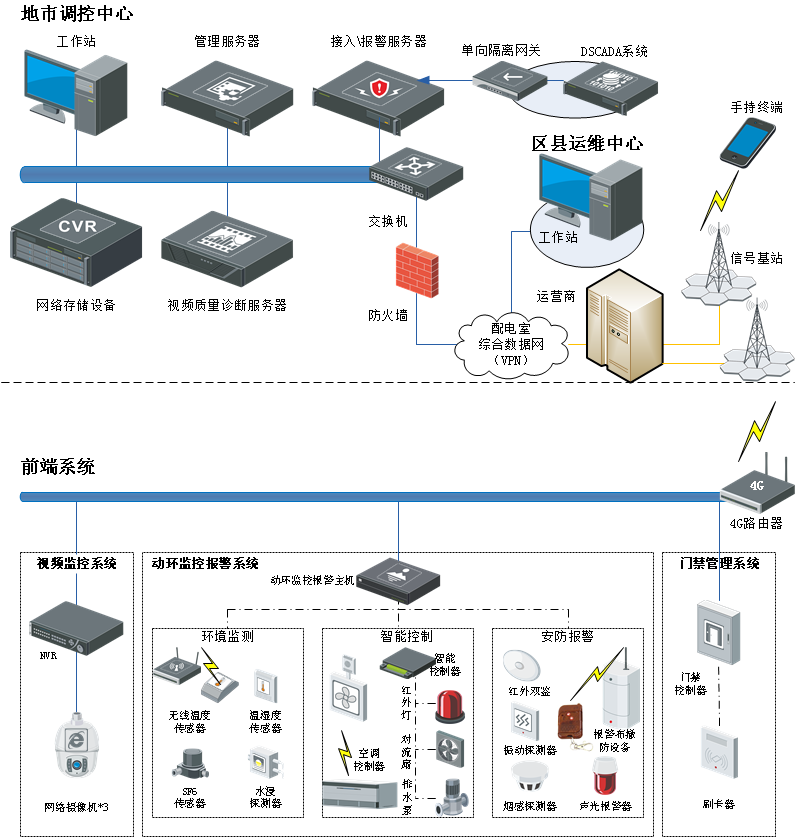

- 构建感知与互联的神经末梢:通过部署广泛的物联网传感器和工业互联网平台,实现设备、产品、人员、环境的全要素、全流程数据实时采集与互联。在疫情期间,这使得远程、非接触式的设备监控、故障诊断与维护成为可能,保障了生产的连续性与人员安全。

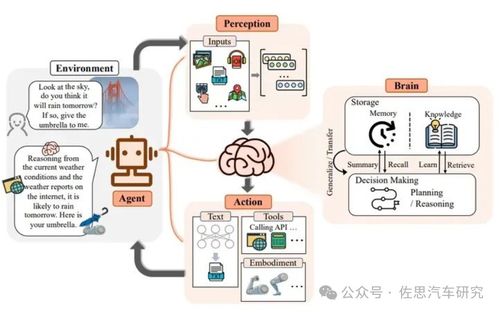

- 赋能智能分析与决策中枢:利用AI与大数据分析技术,对海量运营数据、供应链数据乃至公共卫生数据进行挖掘与建模。例如,AI算法可以优化排产计划以应对物料短缺,预测设备故障以进行预防性维护,或分析区域疫情风险以动态调整物流路线,极大提升了运营的韧性、效率与前瞻性。

- 打造柔性自动化与虚拟化能力:结合机器人、AGV(自动导引车)和数字孪生技术,打造能够快速调整生产流程和产品规格的柔性自动化产线。数字孪生技术可以在虚拟空间中完整映射和模拟物理工厂,允许工程师远程进行产线设计、工艺优化和员工培训,有效减少了现场聚集与实体试验的成本与风险。

- 优化资源利用与促进绿色制造:智能化技术通过精细化的能源管理、物料循环追踪和工艺参数优化,显著降低单位产出的能耗与物耗,减少废弃物排放。例如,AI优化的智能电网调度、基于视觉识别的废料分拣系统等,直接助力制造业的碳中和与可持续发展目标。

三、实施路径:聚焦研发,系统推进

制造业实现以智能化技术研发驱动的数字化转型,需采取系统化、分阶段的实施路径:

- 战略先行,顶层设计:企业需将智能化研发提升至战略高度,制定与可持续发展目标相协同的数字化转型蓝图。明确转型愿景,评估自身数字化基础,规划技术、数据、组织与流程的协同演进路线。

- 夯实数据基础,建设平台能力:优先建设统一、安全的数据中台或工业互联网平台,打破信息孤岛,实现数据资产的标准化、集中管理与高效流通。这是所有智能化应用得以生长的“土壤”。

- 场景驱动,循序渐进:避免“为技术而技术”。应聚焦疫情防控与可持续发展的具体痛点场景(如远程运维、智能仓储、能耗管理、供应链可视化等),开展智能化技术研发与应用试点,以点带面,快速验证价值并迭代优化。

- 构建研发生态,深化协同创新:制造业企业应积极与高校、科研院所、科技公司及产业链上下游伙伴合作,建立开放式创新生态。联合攻克关键共性技术,共享研发成果与行业知识,降低单个企业的研发风险与成本。

- 投资人才与组织变革:数字化转型最终是人的转型。需大力培养和引进兼具工业知识、数据科学和智能化技术的复合型人才。推动组织架构向更加敏捷、跨职能协同的方向变革,建立适应数字化创新的文化与激励机制。

- 重视安全与伦理:在研发与应用过程中,必须将网络安全、数据隐私和人工智能伦理置于重要位置,建立相应的防护体系与治理规范,确保转型过程安全可靠、负责任。

四、展望:迈向韧性、高效、绿色的智能制造未来

以智能化技术研发为引擎的数字化转型,正在重塑制造业的基因。在疫情防控常态化的背景下,它赋予了制造业前所未有的韧性——能够更快地感知风险、更灵活地调整运营、更稳健地保障供应。从长远看,这更是制造业走向可持续发展的核心路径。通过智能化实现资源的最优配置与过程的最优控制,制造业能够在提升经济效益的大幅降低对环境的影响,实现高质量增长。

总而言之,面对时代的双重考题,制造业唯有坚定拥抱数字化转型,持续投入并深耕智能化技术研发,才能化危为机,构建起面向未来的核心竞争力,在不确定的环境中实现确定性的、可持续的发展。

如若转载,请注明出处:http://www.zzcyznkj168.com/product/34.html

更新时间:2026-01-13 14:54:28